等離子穿孔工藝—航空航天領域

隨著航空航天技術領域的飛速發展,對運載飛行器的要求也不斷提高,結構設計需要輕量化。鋁合金、鈦合金和鎂合金等高強輕質材料以及低合金高強鋼的應用越來越廣泛。這些高性能結構材料對焊接工藝提出了越來越高的要求。等離子弧焊接具有的獨特工藝優勢。本文將對穿孔等離子弧焊接及其在航空航天領域的應用情況進行介紹。

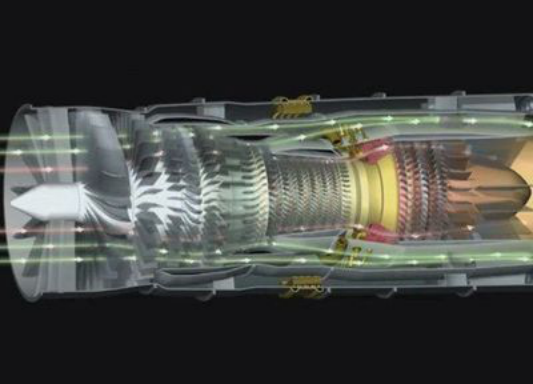

等離子弧焊(PAW)是在鎢極氬弧焊(TIG)的基礎上發展而來的一種焊接方法。通過對電弧的機械壓縮、熱收縮和電磁收縮作用,弧柱直徑縮小、離子化程度提高,獲得能量密度更加集中,電弧溫度更高,射流速度更大的穩定的等離子弧。

按照焊接過程中是否形成穿透工件的小孔,可以將等離子弧焊接方法分為穿孔型和熔入型。穿孔等離子弧焊可實現“單面焊雙面成形”,中厚板一次焊透,所得焊縫橫截面呈倒喇叭狀,深寬比大,熱影響區小。穿孔等離子弧焊接具有成本低、焊接效率高、操作方便和適應性強等特點,在航空航天輕金屬結構的焊接方面,具有一定的應用潛力。

由于機械壓縮、熱壓縮和電磁壓縮作用以及鎢極內縮于噴嘴,因而等離子弧具有較高的能量密度和電弧壓力。由于弧柱中的粒子具有較大的速度和動量,因此可以將熔池前端熔融的金屬液排開形成小孔。隨著焊槍的移動,電弧沖擊、加熱熔化前壁母材,熔融金屬液受到電弧力的擠壓沿小孔側壁流向后方,形成液態金屬熔池,凝固后形成焊縫。

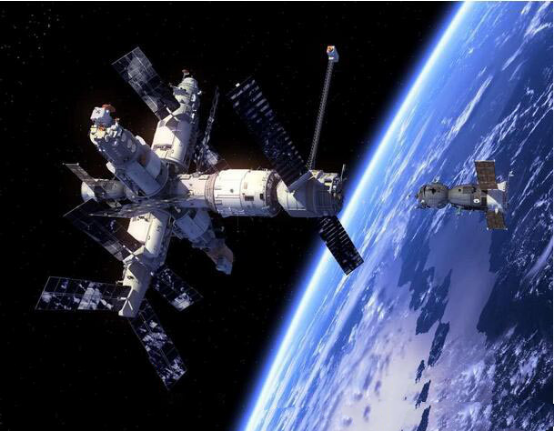

自1954年美國Union Carbide公司的Robert Gage發現壓縮電弧所具有的特殊性能之后,美國Linde公司、Westinghouse公司合作研制出自動化等離子弧焊設備并將其成功應用于大力神Ⅲ-C的火箭助推器殼體的焊接,將多層多道TIG焊優化為等離子弧一次焊透、TIG蓋面,大大提高了焊接質量并將工時縮短了近50%。此外還運用于B1轟炸機主翼機匣、RB-211噴氣發動機中心壓氣機殼體、直升機槳葉圓柱大梁、鈦合金機翼蒙皮等航空部件的制造。上世紀70年代波音、Hobart Brothers等公司開始對變極性等離子弧焊接鋁合金構件展開研究并成功運用。NASA馬歇爾宇航中心則將大功率變極性等離子弧焊系統應用于航天飛機外儲箱的焊接。 等離子弧焊接過程中,在恒定工藝參數情況下,小孔的形成一般經過盲孔階段、不穩定穿孔階段和準穩態穿孔階段。 利用焊接過程檢測與控制技術, 實現焊縫熔池穿孔的實時閉環控制。即通過專用傳感器檢測焊接過程穿孔狀態, 并反饋到焊接參數調節系統,對焊接過程進行閉環控制。山東大學武傳松課題組通過采集背面熔池小孔的圖像,提取特征信息,確定小孔中心偏移量,研發了基于視覺傳感檢測的受控脈沖穿孔等離子弧焊接系統。

該系統以背面小孔中心偏移量作為小孔狀態的被控量,以脈沖后沿電流的下降斜率為控制量,動態控制小孔的開閉過程,可獲得穩定的焊接過程,進而得到優質的焊接接頭。 對于航空航天工業中常用表面易形成氧化膜的輕質合金材料,變極性等離子弧焊(VPPAW)具有更佳的工藝焊接性。變極性等離子弧焊接是一種不對稱方波交流等離子弧焊,正半波時采用非熔化鎢極做陽極,利用陰極霧化作用去除氧化膜,進而可以對去鋁材施焊。變極性等離子弧焊接的關鍵技術在于變極性電源,必須要有足夠高的靜態、動態穩定性、抗高頻干擾的能力和控制精度。近年來,北京工業大學陳樹君等自主研發成功變極性等離子弧焊接設備,并成功用于我國航天載具的加工制造。

針對航空航天飛行器中大量的大體積薄壁結構件,為獲得更穩定的焊接過程和穿孔狀態,哈工大楊春利等人研發了柔性等離子弧焊接技術。通過設計三孔型的水冷銅噴嘴,可以在保證電弧能量集中程度的基礎上有效降低電弧壓力。降低等離子弧對工件的沖擊,進而背面小孔明顯小于常規等離子弧焊,能有效促進熔化金屬搭橋連接。通過調整噴嘴上三個空的尺寸和位置,橫焊位置依然可以獲得優質的焊接接頭。 穿孔等離子弧焊接是一種具有高能量密度的焊接方法,具有適應性強、對接頭裝配精度要求低、操作簡便等優點,屬于低成本高效焊接工藝。針對航空航天領域的新材料、新結構、新服役環境,科研人員開發出變極性等離子弧焊、柔性穿孔等離子弧焊及受控脈沖穿孔等離子弧焊等新型穿孔等離子焊接工藝,這些新型工藝在航空航天裝備制造領域具有其他焊接工藝所不具備的獨特優勢。隨著改型穿孔等離子弧焊方法的不斷出現,穿孔等離子弧焊煥發出新的活力。

穿孔等離子弧焊接是一種具有高能量密度的焊接方法,具有適應性強、對接頭裝配精度要求低、操作簡便等優點,屬于低成本高效焊接工藝。針對航空航天領域的新材料、新結構、新服役環境,科研人員開發出變極性等離子弧焊、柔性穿孔等離子弧焊及受控脈沖穿孔等離子弧焊等新型穿孔等離子焊接工藝,這些新型工藝在航空航天裝備制造領域具有其他焊接工藝所不具備的獨特優勢。隨著改型穿孔等離子弧焊方法的不斷出現,穿孔等離子弧焊煥發出新的活力。

本網頁全部信息來源于用戶注冊免費發布或通過網絡搜索技術收集,如信息中圖片、商標、文字等有侵犯版權以及有效信息遭冒用不真實的情況,請立即通知我們(010-65434262),我們將積極配合予以刪除。